Чтобы прочистить узкий металлический канал потребуется стальная проволока толщиной 0,3-0,5 мм. Аккуратно проденьте её внутрь, вращая её по часовой стрелке – это механически удалит ледяные пробки и скопившегося мусора.

При сильном обледенении поможет продувка сжатым воздухом под мощностью 3-4 атм. Подключите компрессор к отводящему штуцеру, предварительно отключив деталь от системы. Температура воздуха должна быть не ниже +20°C.

Промывку растворителями выполняйте только рекомендованными очистителями для хладагентных магистралей. Введите 50 мл жидкости через технологический порт, подождите четверть часа, затем обработайте деионизированной водой. Не допускайте попадания на резиновые детали.

Для устранения засора в узком элементе охлаждающей системы потребуется компрессор, спирт или ацетон, а также тонкая проволока (0,3–0,5 мм). Отключите агрегат от сети, отсоедините деталь от фильтра-осушителя и испарителя.

Обработайте канал очищающей жидкостью, затем промойте воздухом под напором 6–8 атм. Если загрязнение осталось, аккуратно прочистите механически, избегая повреждений. Советы по выбору приспособлений – выезд мастера на дом.

Убедитесь в отсутствии утечек после монтажа: покройте швы пенным составом, активируйте систему. Пузырьки укажут на утечку фреона.

Гибкий проводник 0,5–1 мм. Из меди или стали, эффективна против пробок. Минимальная длина 1 метр.

Сжатый воздух. Баллончик с тонкой насадкой поможет продуть систему.

Медицинский шприц 20–50 мл. Используется для промывки.

Средство с изопропанолом. Добавляется к воде в соотношении 1:3.

Гибкий очиститель. Подберите модель с жесткой щетиной и размером от 30 см.

Осветительный прибор. Точечное освещение упростит осмотр.

Защитные перчатки. Предотвратят контакт с агрессивными веществами.

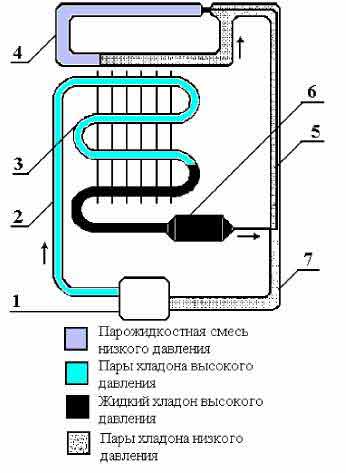

Основной признак проблемы – слабое охлаждение или его полное отсутствие. В случае работы нагнетателя без охлаждающего эффекта, вероятно, узкий участок системы забит.

Проверьте разницу температур на входе и выходе. Обычно входная часть имеет 50–70°C, выходная – 30–40°C. Если оба участка холодные или вход перегрет (выше 80°C), это говорит о блокировке.

Обратите внимание на шумы. В случае засора слышен усиленный гул, возможны щелчки реле из-за перегрузки.

Осмотрите фильтр-осушитель. При наличии наледи или влаги, газ блокируется пробкой.

Возьмите контрольный прибор. Давление на стороне всасывания будет ниже нормы (менее 0,5 бар), а на нагнетании – выше (свыше 15 бар).

Изучите состояние испарителя. Если на его поверхности нет равномерного слоя инея, и есть тёплые участки, причина в ограниченном потоке хладагента.

До старта процедур удостоверьтесь в отключении прибора, и газ стравлен из магистрали.

После завершения обработайте остатки припоя наждачкой (зернистость 120–180).

Для борьбы с засорами в капиллярных трубках используют кислотные или щелочные очистители. Выбирайте специализированные очистители для холодильного оборудования.

Контролируйте поток: воздух обязан проходить легко. При необходимости повторите процедуру.

Рекомендации по технике безопасности при работе с химией можно найти на сайте ASHRAE.

Для продувки тонкой трубки потребуется компрессор с давлением от 6 бар. Подключите шланг к входному патрубку, предварительно отсоединив деталь от контура.

Используйте короткие воздушные толчки по 2-3 секунды. Продолжительная продувка под высоким давлением рискует испортить элемент. Следите за выходом воздуха – свободный поток означает прочистку.

Если на выходе есть грязь, повторите продувку несколько раз. В трудных случаях используйте продувку с обоих концов.

Перед установкой убедитесь в проходимости. Стандартный расход фреона должен составлять 0,8-1,2 л/мин.

После прочистки капиллярной трубки проверьте ее проходимость. Используйте сжатый воздух под давлением 5–6 бар, подавая его через входное отверстие. Равномерный выход воздуха означает успешную очистку.

| Метод проверки | Признак успеха | Рекомендации |

|---|---|---|

| Очистка воздухом | Свободный выход струи на другом конце | Убедиться в тихой работе |

| Промывка растворителем | Жидкость вытекает без задержек | Проверить на чистоту |

Чтобы точно проверить параметры, подсоедините манометр. Давление должно стабилизироваться в пределах 0,8–1,2 МПа в течение 30 секунд после подачи фреона. Отклонения указывают на остаточные препятствия.

Убедитесь в исправности трубки: нет повреждений, перегибов или ржавчины. Сверьте размеры трубки с характеристиками системы.

Соедините деталь с испарителем и конденсатором, используя паяльник с температурой 250–300°C. Применяйте припой с содержанием серебра не менее 5% для надежной герметизации.

Фиксируйте конструкцию хомутами через каждые 15–20 см, избегая контакта с подвижными частями компрессора. Соблюдайте минимальный радиус сгиба – 5 диаметров.

По завершении монтажа проверьте герметичность под давлением 10–12 бар. Утечки определяйте мыльным раствором. В случае негерметичности проведите пайку заново.

Введите фреон в объеме, рекомендованном производителем. Следите за давлением с помощью манометров.

Включите прибор в розетку и дайте ему функционировать 15–20 минут вхолостую. Контролируйте, работает ли компрессор в цикличном режиме и прекращать работу.

Проверьте показания в морозильной камере через 2 часа: температура должна снизиться до -18°C или ниже. В основном отсеке температура должна составлять в пределах от +2 до +5 градусов.

Приложите руку к задней поверхности – заметное тепло охлаждающей панели свидетельствует о исправное перемещение фреона. Убедитесь, что кулер (при наличии) вращается бесшумно.

Поместите чашку жидкости на среднюю полку и зафиксируйте длительность охлаждения до +7°C. В рабочем приборе это потребуется менее трех часов.

При выявлении несоответствий (беспрерывная деятельность компрессора, плохое охлаждение, капли воды внутри), отключите питание и протестируйте плотность стыков и наполненность системы охлаждающим веществом.

No Data Found!